一、

车桥定义及结构简介

1车桥概述

发动机,变速箱和车桥是卡车的三大动力核心总成,三者中车桥虽然像发动机和变速箱一样常被人们提及,但却在车辆运行的过程中发挥着纽带的作用,对整车的行驶的动力性和稳定性有着举足轻重的作用。重卡车桥作为重卡4大总成(驾驶室、发动机、 变速器、车桥)之一,其行业和技术发展水平在一定程度上关乎着重卡行业的发展。

2车桥的基本功能

1)将万向传动装置传递的发动机转矩通过主减速器、差速器、半轴等传递至驱动车轮,实现降低转速、增大转矩;

2)通过主减速器圆锥齿轮副改变转矩的传递方向;

3)通过差速器实现两侧车轮差速作用,保证内、外侧车轮以不同转速转向;

4)通过主减速器齿轮的传动,降低转速,增大转矩;

5)通过桥壳和车轮,实现承载及传力作用。

3车桥的命名形式

按照行业规则一般是用差速器上的被动锥齿轮节圆直径作为驱动桥名称,435、457、460、485、300等等这些数字,这些数字指的是差速器上的被动锥齿轮(也常被叫盆齿)直径,单位为毫米。

还有一种常见的如140,153桥等指的就不是被动锥齿轮的直径了,153其实是东风一种车型,上面装的这个桥就被人们习惯称为153桥,在解放车上就根据齿轮直径叫435桥。

4车桥的分类

◆ 整体式车桥:

由半轴套管、中段及两端轴管等零部件组合而成的一根整体刚性空心梁,主减速器、差速器及半轴等零部件安装在该空心梁中,这种车桥称为整体式车桥。

整个驱动桥犹如一个巨大的杠铃,通过悬架系统支撑着车身。两侧车轮和半轴不能在横向平面内做相对运动,因此整体式车桥通常与非独立悬架配合。

整体式桥壳因制造方法不同,可分为整体铸造式、中段铸造压入钢管式和钢板冲压焊接式等。

整体式桥壳因强度和刚度性能好、承载大,结构简单、工作可靠,主要在货车等车型上得到广泛应用,多数越野车型也有应用。

◆ 断开式车桥:

断开式驱动桥没有连接左、右驱动车轮的刚性整体外壳或梁,其桥壳是分段的,并且彼此之间可以做相对运动,且常采用独立悬架。两侧的驱动轮分别通过弹性悬架与车架相连,两车轮可彼此独立地相对车架运动。而主减速器通常悬置在车架(或车身)上,与传动轴通过万向节铰接,传动轴又通过万向节与驱动轮铰接,这种驱动桥称为断开式驱动桥。

由于断开式车桥簧下质量低,且一般与复杂的独立悬架配合,对地形适应性好,所以在对车辆行驶平顺性要求高的轿车中比较常见,卡车中一般对越野有要求的军用卡车才会采用,民用卡车中不常见。

2)根据车桥的功能不同,车桥分为从动桥和驱动桥两大类:

转向桥:车轮能够转向,一般汽车多以前桥为转向桥,转向桥的结构基本相同,主要由前梁、转向节、主销和轮毂等组成。

支撑桥:与转向桥结构类似,没有转向功能,只起到承载的作用。某些单桥驱动的三轴汽车(6×2汽车)的中桥或后桥为支撑桥,挂车上的车桥都是支撑桥。

转向驱动桥:具有转向功能的驱动桥,轿车中比较常见,卡车一般应用在全轮驱动车型中。

相比转向桥,前梁由空心桥壳替代,同时增加主减速器、传动轴及万向节等零部件以传递动力。

5车桥发展方向

车桥作为车辆的核心总成,其重要性受到越来越多的关注,科技的迅猛发展也将带领车桥朝着以下几个方向发展:

1)模块化:在车桥结构设计中,应朝着“零件标准化、部件通用化、产品系列化”方向发展,采用几种典型的零部件、不同方案组合和生产,以实现匹配不同车型。

2)轻量化:随着计重收费和燃油税政策的推出,轻量化成为卡车发展的大趋势。车桥也应在提供足够的强度及刚度下,采用更多新型材料及结构设计得以优化,例如采用盘式制动、冲焊桥壳等。

3)低噪音:随着输入转速及车速的提供,NVH已经成为车桥的关键指标。提高零部件加工精度及装配精度,增强刚度等措施,以降低车桥运转噪音。

4)高效率:满足强度及寿命的情况下,采用硬齿面齿轮,球轴承等,以减小齿轮及轴承摩擦损失;采用低粘度润滑油,定点润滑等措施,以减小搅油损失,提高动力传递效率。

5)电子系统辅助制动技术的广泛应用:国内客车已广泛应用的ABS系统将逐步推广到货车行业中,ESP、EBD等乘用车技术也将逐渐得到应用。

二、

电驱桥结构简介

1电驱桥概述

电驱桥属于驱动桥的一种,只是动力装置由原内燃机驱动调整为电机驱动,同时大部分电驱桥将电机集成至车桥上以实现集成化、高效率等功能。

2电驱桥的命名

电驱桥的命名五花八门,各家公司主要根据自身产品型谱命名。一般乘用车驱动系统多采用输入的电机功率命名;商用车多采用输入轴到输出轴的中心距命名,也有按输出扭矩命名的。

3电驱桥的分类

电驱桥根据结构不同,目前主要有商用车应用为主的整体式电驱桥和乘用车应用为主的集成式电驱动系统,以及轮毂电机分布式驱动系统。

1)整体式电驱桥结构

◆中央电机驱动:

采用驱动电机与变速箱集成,替代原车发动机和变速箱,保留传统万向传动轴及车桥结构。

该方案对原有地盘改动小,开发难度及成本低,周期短。目前大部分纯电动卡车采用此种结构。

缺点是系统总传动效率低,总重量偏大,占用整车空间多,不便于电池布置。因采用锥齿轮传动,能量回馈效率低下。

◆集成式平行轴驱动:

采用驱动电机与圆柱齿轮减速箱集成,替代原车桥锥齿轮主减速器,取消传动轴,借用传统车桥结构。

该方案对原有车架改动小,便于整车电池布置,能够开发多档位结构,开发难度及成本较低,传动效率高,NVH相对较好。目前大部分纯电动微面、微卡采用此种结构。

缺点是簧下质量偏大,且质心偏置,对整车操控有一定影响。

◆集成式同轴驱动:

采用驱动电机、减速器与传统车桥集成,有全同轴和偏置式同轴两种结构。

该方案空间尺寸相对前两种结构尺寸最小,集成度高,便于整车布置,开发难度及成本较高,传动效率高。目前有主机厂商的纯电动皮卡采用此种结构。

缺点是簧下质量偏大,且电机、减速器壳体参与整桥受力 ,与桥壳螺栓连接,对承载有限制,NVH较差。另整桥质心单向偏置,对整车操控有一定影响。

与传统驱动桥结构截然不同,采用驱动电机与减速器集成,分布于车桥两端,动力经减速器减速后直接传递至轮毂。

该方案集成度高,空间紧凑,传动效率很高。适合低地板公交车使用,目前有主机厂商的纯电动大巴采用此种结构。

缺点是开发及制造成本高,需采用轮间电子差速,控制算法复杂,轮边空间紧张,不便布置多档结构。

◆轮毂电机驱动:

与轮边电机驱动桥结构相似,取消了轮边减速机构,控制器集成在电机内腔,轮毂直接由驱动电机驱动,有外转子和内转子两种结构。

该方案系统空间紧凑,取消了大量传动件,结构简单,效率最高 ,对整车布置有利。目前只有样机,暂无主机厂商应用。

缺点是开发及制造成本最高,需采用轮间电子差速,控制算法复杂。电机质量大,散热条件差,工作环境恶劣,对其可靠性和密封性要求高。簧下质量及转动惯量大。

2)集成式电驱动系统

集成式电驱动系统主要由驱动电机、电机控制器(MCU)和减(变)速器组成三合一系统,通过减震装置悬置于副车架或车身上,经过万向传动轴传递动力至车轮,整车一般采用独立悬挂,能够降低簧下质量,提高舒适性。

其从结构上区分,主要有同轴结构和非同轴结构两种,同轴结构里面区分全同轴和偏置同轴。相比非同轴结构,全同轴结构能够大幅减小产品Y、Z向尺寸,便于整车布置,主要用做乘用车后轴驱动等,对空间尺寸有限制要求的驱动系统。

集成式电驱动系统生产厂家繁多,国内主要有比亚迪(弗迪动力)、上海电驱、万里扬、重庆青山、蜂巢动力、上海精进、株洲齿轮、蔚然动力等,国外采埃孚、吉凯恩、博格华纳、舍弗勒、博世、大陆、爱信、格特拉克、麦格纳等巨头。产品覆盖全系列车型。

目前市场上大部分集成式电驱系统为单速比结构,少部分为两档双速比结构,其发展趋势向着电机高速化、高效率,系统高功率密度、低NVH,产品集成多合一结构,平台化方向发展。

全同轴结构

偏置同轴结构

3)轮毂电机分布式驱动系统

与商用车的整体式轮毂电驱桥主要是悬架结构上的区别,只能用于独立悬架。

相较于传统驱动方式,优点主要是:取消了大量常规的传动零部件,模块化整车设计,减少整车开发周期和成本;易实现滑板式地盘设计,有利于整车布置,提高车辆空间利用率;

传动效率高,系统重量轻;

高带宽控制,具备单个车轮独立驱动的特性,能够轻易实现转矩矢量控制,增强车辆稳定性和操控性;

搭配主动悬架,能够实现360°全轮转向及驱动,大大减小车辆的转弯半径,甚至平行移动,实现无约束的车辆机动性,对于特种车辆很有价值。

相应的缺点也很明显,主要有:

轮毂电机较大幅度地增加了簧下质量,同时也增加了轮毂的转动惯量,这对于车辆的制动及舒适性能是不利的,也对车辆的悬挂系统提出了新的要求。

轮毂电机工作的环境恶劣,震动、冲击大,面临水、灰尘等多方面影响,同时单个电机或逆变器的失效故障,会引起车辆的不对称偏航,这些将对其密封性、可靠性及耐久性等方面提出较高要求。

轮毂空间小,驱动电机、MCU和制动系统集中布置,散热困难,需要为轮毂电机系统单独考虑散热问题。

三、

国内外典型电驱桥简介

1四川建安

主要产品有162、192、208、227等平台,采用集成式平行轴结构,三轴两级圆柱斜齿轮减速。产品覆盖2-3.5T级车型,驱动电机功率15-60kw。主要应用于微面、微卡等纯电动商用物流车等车型。

目前客户主要有河北长安、重庆瑞驰、奇瑞商用车及福建新龙马等。

2柳州五菱

电驱桥产品覆盖商用车和乘用车。商用车采用的整体式电驱桥中,平行轴和同轴结构都有涉及,涵盖0.8-4.5T级车型,输入电机功率11-120kw。产品主要应用微面、微卡及轻卡等纯电动商用车型,以及五菱mini等微型乘用车。

集成式电驱动系统同轴与非同轴结构都有应用,主要为二合一构型,电机功率15-50kw。目前产品主要应用于A00及A0级车型,以及中型SUV,例如宝骏E系列,五菱宏光S3EV。

同时五菱也有电机及电控产品推出,功率覆盖11-70kw。

3曙光车桥

电驱桥产品主要为整体式平行轴和同轴两种结构。平行轴采用常规的三轴两级减速,铝制减速器壳体,重量较轻。产品主要应用于2T级微面物流车。

目前客户主要有宝鸡通家、九龙汽车等。

同轴为全同轴结构,采用行星排减速,成本较高。暂未见有主机厂应用。

另有一种独立电驱动系统+偏心钢梁结构,能够大幅降低簧下质量,提高整车舒适性,成本较高,目前只在北汽福田的3T级物流车上有应用。

4精工地盘

电驱桥产品主要为偏置式同轴结构,采用两轴两级圆柱齿轮减速。桥壳分段式,与电机和减速器采用螺栓连接。

相比行星排式全同轴结构,成本较低,NVH控制难度小。产品覆盖2-4.5T级物流车及皮卡等车型。

目前应用于长城纯电动长城炮皮卡车型。

5北斗航天/丰川动力/山东鹏翔

产品同样为整体式平行轴结构,三轴两级减速(丰川为四轴三级)。

特点是采用两档AMT自动换挡结构,能够兼顾低速爬坡及高速巡航,主要能够满足电机在高效率区间运行,降低电机输出扭矩及体积,小幅提高整车续航。

产品主要面向2.5-4.5级纯电动车型。

缺点是需要配置换挡控制器及换挡执行电机,相应的整桥成本有所提高,应用于微面等物流车型成本偏高。

6比亚迪/弗迪动力

电驱桥产品覆盖商用车和乘用车。商用车采用的整体式电驱桥中,平行轴、同轴及轮边驱动结构都有涉及。

平行轴电驱桥采用四轴三级圆柱齿轮减速,采用多档结构,覆盖7-18T级中、重卡车型,输入电机功率110-180kw。

同轴结构为全同轴,采用行星排减速,主要用于1.5-6T级车型,输入电机功率60-75kw。产品主要应用微面、微卡及轻卡等纯电动商用车型。

轮边电驱桥主要低地板门式桥,载重11-14T,电机功率75-180kw。目前主要应用旗下K系列纯电动大巴。

集成式电驱动系统主要为非同轴结构,三轴两级单速比减速,三合一形式。功率覆盖40-180kw,基本涵盖了所有乘用车型。

7绿控传动

电驱桥产品主要为平行轴和轮边电机结构。平行轴车桥载荷2.5-3.5T、13T,以及35T的矿卡用电驱桥。

轮边电驱桥为载荷13T级,主要用于10-12m城市公交的低地板桥。

特点是其13T、35T级的双电机集成电驱桥,对比单电机集成能够减小电机功率及体积,平衡车桥前后重量,但是相应的需要增加一套减速机构,如果无机械差速还需增加电子差速功能。

8德纳

其产品中有一款为20kN.m输出级别的电驱桥,型号eS20D采用垂直输入,电机直接集成在传统锥齿轮车桥上,优点是对车桥改动较小,便于增加多档机构,但是会增加车桥的Y向偏载力矩,同时锥齿轮传动效率堪忧,NVH控制难度大。

9美驰

美驰14X系列电驱桥产品布置方式同德纳的eS20D,主要为垂直轴输入的集成式多档整体式结构。采用行星排+锥齿轮副减速,行星排变档,结构较复杂。

10AxleTech

其电驱桥产品同样为垂直轴输入的整体式结构。

双电机输入,集成多档位变速箱,圆柱齿轮带同步器变档,结构复杂,簧下质量重,主要应用于重卡。

11AVL

集成了电机、控制器和变速箱总成的整体式平行轴结构。

桥壳为分段式,螺栓连接,集成多档位变速箱,圆柱齿轮带同步器变档,结构复杂,簧下质量重,主要应用于重卡。

12ZF

采埃孚电驱桥产品覆盖商用车和乘用车。

商用电驱桥主要为轮边驱动结构,根据主梁不同有两种结构,一种低地板门式桥,型号为AVE130,载重11.5-13T。目前主要应用城市低地板公交大巴;

四、

电驱桥的发展趋势

近年来,随着世界各国对碳排放越来越高的要求,以及陆续从国家层面出具的对燃油车禁售政策,特别是国家出台的双积分政策,新能源车辆的发展由补贴驱动转向政策、法规驱动,导致新能源车型呈现爆发式的增长,同时也带动了电驱桥的需求增长。

目前电驱桥总成技术路线百花齐放,但是在原有车桥要求的基础上,总体朝着以下几个方面发展:

目前车载电池的功率密度相比汽油非常低,导致纯电动车续航相对

不足,所以实现电驱系统的高效率、功率密度非常必要。

技术方面主要采取以下措施:

控制器采用高电压平台,IGBT芯片双面焊接和系统级封装技术,以及正在迅猛发展的全碳化硅芯片技术,显著提高控制器功率密度;

电机高速化,驱动电机转速提高后,同样功率下,能够显著降低电机输出扭矩、体积和重量,同时其工作电流能够降低,减少控制器及高压线缆成本,目前国内厂商已开发出20000r/min高速电机。同时采用扁线化、油冷技术,提高电机效率;

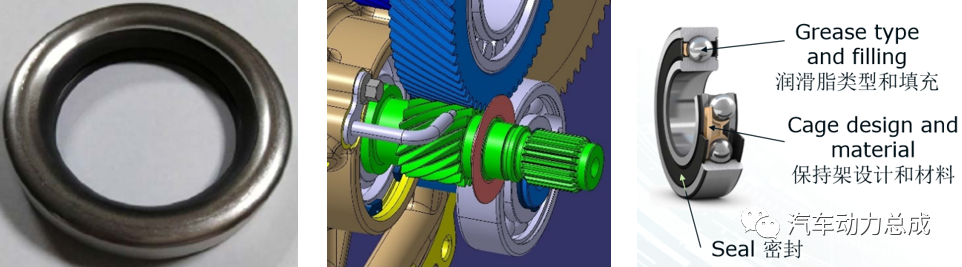

由于电机输入转速的提高,减速器需采用低摩擦油封、球轴承等,减小因摩擦引起的功率损失;

传动齿轮副采用定点强制润滑、干式油底壳设计等措施,保证润滑的情况下,降低液面,减小齿轮副搅油引起的功率损失。

减速器多档化,增加档位数,拓宽电机的高效率运行区间。

2)高NVH性能

相比燃油车运转发出的低、中频轰鸣噪音,且发动机对其的遮盖,纯电动车型因为电磁力以及齿轮高速啮合,导致噪音以单调的高频啸叫为主,且人耳对2000Hz以上的高频噪音非常敏感。因此,技术方面优化电驱动系统NVH主要采取以下措施:

驱动电机优化转子槽的设计,降低电磁力及转矩脉动引起的电磁噪声沿径向空间分布的集中度;抑制主动电流的谐波,减小其引起的48阶转矩波动;

优化MCU脉宽调制(PWM)控制策略,提高开关频率,优化输出波形,减小转矩波动;

输入转速的提高,导致齿轮副的啮合频率提高,需要优化齿轮齿数,提高系统刚度,避开与系统的固有频率耦合,以免产生共振;

在宏观参数上,小模数、高重合度的齿轮副应用,在保证齿根强度的基础上减弱其刚度,同时微观参数上对其修形,能够减小啮合误差,降低啮合激励引起的齿轮啸叫 ;

提高传动副配合精度,在保证润滑及热变形的基础上,减小整个传动系统的配合间隙,能 够消除齿面敲击声;

悬置是用于支撑动力总成件 (EPT)并起到减少和控制震 动总激励传递的作用,在保 证疲劳耐久及可靠性前提下, 适当优化降低悬置主方向刚度以提升隔振性能,从而达到降低车内噪声的目的;

增加声学包,但是相应会 增加成本,影响电驱系统散热;

3)集成化

驱动电机、电机控制器与减速器集成的三合一电驱动总成是电驱桥领域现阶段发展的主要技术目标,未来发展将以深度集成的多合一结构为主。

多合一能够减少整车线束、插接件和箱体等,结构紧凑,布置便利,便于平台化与模块化,国外以大陆、麦格纳、吉凯恩、博世、采埃孚、日本电产等为代表的电驱动系统集成商推出了电驱动一体化总成产品,成为乘用车驱动系统主要应用类型(下附部分厂家电驱系统高清大图,仅供欣赏)。

一、

一、

车桥定义及结构简介

1

车桥概述

发动机,变速箱和车桥是卡车的三大动力核心总成,三者中车桥虽然像发动机和变速箱一样常被人们提及,但却在车辆运行的过程中发挥着纽带的作用,对整车的行驶的动力性和稳定性有着举足轻重的作用。重卡车桥作为重卡4大总成(驾驶室、发动机、 变速器、车桥)之一,其行业和技术发展水平在一定程度上关乎着重卡行业的发展。

2

车桥的基本功能

1)将万向传动装置传递的发动机转矩通过主减速器、差速器、半轴等传递至驱动车轮,实现降低转速、增大转矩;

2)通过主减速器圆锥齿轮副改变转矩的传递方向;

3)通过差速器实现两侧车轮差速作用,保证内、外侧车轮以不同转速转向;

4)通过主减速器齿轮的传动,降低转速,增大转矩;

5)通过桥壳和车轮,实现承载及传力作用。

3

车桥的命名形式

按照行业规则一般是用差速器上的被动锥齿轮节圆直径作为驱动桥名称,435、457、460、485、300等等这些数字,这些数字指的是差速器上的被动锥齿轮(也常被叫盆齿)直径,单位为毫米。

还有一种常见的如140,153桥等指的就不是被动锥齿轮的直径了,153其实是东风一种车型,上面装的这个桥就被人们习惯称为153桥,在解放车上就根据齿轮直径叫435桥。

4

车桥的分类

◆ 整体式车桥:

由半轴套管、中段及两端轴管等零部件组合而成的一根整体刚性空心梁,主减速器、差速器及半轴等零部件安装在该空心梁中,这种车桥称为整体式车桥。

整个驱动桥犹如一个巨大的杠铃,通过悬架系统支撑着车身。两侧车轮和半轴不能在横向平面内做相对运动,因此整体式车桥通常与非独立悬架配合。

整体式桥壳因制造方法不同,可分为整体铸造式、中段铸造压入钢管式和钢板冲压焊接式等。

整体式桥壳因强度和刚度性能好、承载大,结构简单、工作可靠,主要在货车等车型上得到广泛应用,多数越野车型也有应用。

◆ 断开式车桥:

断开式驱动桥没有连接左、右驱动车轮的刚性整体外壳或梁,其桥壳是分段的,并且彼此之间可以做相对运动,且常采用独立悬架。两侧的驱动轮分别通过弹性悬架与车架相连,两车轮可彼此独立地相对车架运动。而主减速器通常悬置在车架(或车身)上,与传动轴通过万向节铰接,传动轴又通过万向节与驱动轮铰接,这种驱动桥称为断开式驱动桥。

由于断开式车桥簧下质量低,且一般与复杂的独立悬架配合,对地形适应性好,所以在对车辆行驶平顺性要求高的轿车中比较常见,卡车中一般对越野有要求的军用卡车才会采用,民用卡车中不常见。

2)根据车桥的功能不同,车桥分为从动桥和驱动桥两大类:

转向桥:车轮能够转向,一般汽车多以前桥为转向桥,转向桥的结构基本相同,主要由前梁、转向节、主销和轮毂等组成。

支撑桥:与转向桥结构类似,没有转向功能,只起到承载的作用。某些单桥驱动的三轴汽车(6×2汽车)的中桥或后桥为支撑桥,挂车上的车桥都是支撑桥。

转向驱动桥:具有转向功能的驱动桥,轿车中比较常见,卡车一般应用在全轮驱动车型中。

相比转向桥,前梁由空心桥壳替代,同时增加主减速器、传动轴及万向节等零部件以传递动力。

5

车桥发展方向

车桥作为车辆的核心总成,其重要性受到越来越多的关注,科技的迅猛发展也将带领车桥朝着以下几个方向发展:

1)模块化:在车桥结构设计中,应朝着“零件标准化、部件通用化、产品系列化”方向发展,采用几种典型的零部件、不同方案组合和生产,以实现匹配不同车型。

2)轻量化:随着计重收费和燃油税政策的推出,轻量化成为卡车发展的大趋势。车桥也应在提供足够的强度及刚度下,采用更多新型材料及结构设计得以优化,例如采用盘式制动、冲焊桥壳等。

3)低噪音:随着输入转速及车速的提供,NVH已经成为车桥的关键指标。提高零部件加工精度及装配精度,增强刚度等措施,以降低车桥运转噪音。

4)高效率:满足强度及寿命的情况下,采用硬齿面齿轮,球轴承等,以减小齿轮及轴承摩擦损失;采用低粘度润滑油,定点润滑等措施,以减小搅油损失,提高动力传递效率。

5)电子系统辅助制动技术的广泛应用:国内客车已广泛应用的ABS系统将逐步推广到货车行业中,ESP、EBD等乘用车技术也将逐渐得到应用。

二、

电驱桥结构简介

1

电驱桥概述

电驱桥属于驱动桥的一种,只是动力装置由原内燃机驱动调整为电机驱动,同时大部分电驱桥将电机集成至车桥上以实现集成化、高效率等功能。

2

电驱桥的命名

电驱桥的命名五花八门,各家公司主要根据自身产品型谱命名。一般乘用车驱动系统多采用输入的电机功率命名;商用车多采用输入轴到输出轴的中心距命名,也有按输出扭矩命名的。

3

电驱桥的分类

电驱桥根据结构不同,目前主要有商用车应用为主的整体式电驱桥和乘用车应用为主的集成式电驱动系统,以及轮毂电机分布式驱动系统。

1)整体式电驱桥结构

◆中央电机驱动:

采用驱动电机与变速箱集成,替代原车发动机和变速箱,保留传统万向传动轴及车桥结构。

该方案对原有地盘改动小,开发难度及成本低,周期短。目前大部分纯电动卡车采用此种结构。

缺点是系统总传动效率低,总重量偏大,占用整车空间多,不便于电池布置。因采用锥齿轮传动,能量回馈效率低下。

◆集成式平行轴驱动:

采用驱动电机与圆柱齿轮减速箱集成,替代原车桥锥齿轮主减速器,取消传动轴,借用传统车桥结构。

该方案对原有车架改动小,便于整车电池布置,能够开发多档位结构,开发难度及成本较低,传动效率高,NVH相对较好。目前大部分纯电动微面、微卡采用此种结构。

缺点是簧下质量偏大,且质心偏置,对整车操控有一定影响。

◆集成式同轴驱动:

采用驱动电机、减速器与传统车桥集成,有全同轴和偏置式同轴两种结构。

该方案空间尺寸相对前两种结构尺寸最小,集成度高,便于整车布置,开发难度及成本较高,传动效率高。目前有主机厂商的纯电动皮卡采用此种结构。

缺点是簧下质量偏大,且电机、减速器壳体参与整桥受力 ,与桥壳螺栓连接,对承载有限制,NVH较差。另整桥质心单向偏置,对整车操控有一定影响。

与传统驱动桥结构截然不同,采用驱动电机与减速器集成,分布于车桥两端,动力经减速器减速后直接传递至轮毂。

该方案集成度高,空间紧凑,传动效率很高。适合低地板公交车使用,目前有主机厂商的纯电动大巴采用此种结构。

缺点是开发及制造成本高,需采用轮间电子差速,控制算法复杂,轮边空间紧张,不便布置多档结构。

◆轮毂电机驱动:

与轮边电机驱动桥结构相似,取消了轮边减速机构,控制器集成在电机内腔,轮毂直接由驱动电机驱动,有外转子和内转子两种结构。

该方案系统空间紧凑,取消了大量传动件,结构简单,效率最高 ,对整车布置有利。目前只有样机,暂无主机厂商应用。

缺点是开发及制造成本最高,需采用轮间电子差速,控制算法复杂。电机质量大,散热条件差,工作环境恶劣,对其可靠性和密封性要求高。簧下质量及转动惯量大。

2)集成式电驱动系统

集成式电驱动系统主要由驱动电机、电机控制器(MCU)和减(变)速器组成三合一系统,通过减震装置悬置于副车架或车身上,经过万向传动轴传递动力至车轮,整车一般采用独立悬挂,能够降低簧下质量,提高舒适性。

其从结构上区分,主要有同轴结构和非同轴结构两种,同轴结构里面区分全同轴和偏置同轴。相比非同轴结构,全同轴结构能够大幅减小产品Y、Z向尺寸,便于整车布置,主要用做乘用车后轴驱动等,对空间尺寸有限制要求的驱动系统。

集成式电驱动系统生产厂家繁多,国内主要有比亚迪(弗迪动力)、上海电驱、万里扬、重庆青山、蜂巢动力、上海精进、株洲齿轮、蔚然动力等,国外采埃孚、吉凯恩、博格华纳、舍弗勒、博世、大陆、爱信、格特拉克、麦格纳等巨头。产品覆盖全系列车型。

目前市场上大部分集成式电驱系统为单速比结构,少部分为两档双速比结构,其发展趋势向着电机高速化、高效率,系统高功率密度、低NVH,产品集成多合一结构,平台化方向发展。

全同轴结构

偏置同轴结构

3)轮毂电机分布式驱动系统

与商用车的整体式轮毂电驱桥主要是悬架结构上的区别,只能用于独立悬架。

相较于传统驱动方式,优点主要是:取消了大量常规的传动零部件,模块化整车设计,减少整车开发周期和成本;易实现滑板式地盘设计,有利于整车布置,提高车辆空间利用率;

传动效率高,系统重量轻;

高带宽控制,具备单个车轮独立驱动的特性,能够轻易实现转矩矢量控制,增强车辆稳定性和操控性;

搭配主动悬架,能够实现360°全轮转向及驱动,大大减小车辆的转弯半径,甚至平行移动,实现无约束的车辆机动性,对于特种车辆很有价值。

相应的缺点也很明显,主要有:

轮毂电机较大幅度地增加了簧下质量,同时也增加了轮毂的转动惯量,这对于车辆的制动及舒适性能是不利的,也对车辆的悬挂系统提出了新的要求。

轮毂电机工作的环境恶劣,震动、冲击大,面临水、灰尘等多方面影响,同时单个电机或逆变器的失效故障,会引起车辆的不对称偏航,这些将对其密封性、可靠性及耐久性等方面提出较高要求。

轮毂空间小,驱动电机、MCU和制动系统集中布置,散热困难,需要为轮毂电机系统单独考虑散热问题。

三、

国内外典型电驱桥简介

1

四川建安

主要产品有162、192、208、227等平台,采用集成式平行轴结构,三轴两级圆柱斜齿轮减速。产品覆盖2-3.5T级车型,驱动电机功率15-60kw。主要应用于微面、微卡等纯电动商用物流车等车型。

目前客户主要有河北长安、重庆瑞驰、奇瑞商用车及福建新龙马等。

2

柳州五菱

电驱桥产品覆盖商用车和乘用车。商用车采用的整体式电驱桥中,平行轴和同轴结构都有涉及,涵盖0.8-4.5T级车型,输入电机功率11-120kw。产品主要应用微面、微卡及轻卡等纯电动商用车型,以及五菱mini等微型乘用车。

集成式电驱动系统同轴与非同轴结构都有应用,主要为二合一构型,电机功率15-50kw。目前产品主要应用于A00及A0级车型,以及中型SUV,例如宝骏E系列,五菱宏光S3EV。

同时五菱也有电机及电控产品推出,功率覆盖11-70kw。

3

曙光车桥

电驱桥产品主要为整体式平行轴和同轴两种结构。平行轴采用常规的三轴两级减速,铝制减速器壳体,重量较轻。产品主要应用于2T级微面物流车。

目前客户主要有宝鸡通家、九龙汽车等。

同轴为全同轴结构,采用行星排减速,成本较高。暂未见有主机厂应用。

另有一种独立电驱动系统+偏心钢梁结构,能够大幅降低簧下质量,提高整车舒适性,成本较高,目前只在北汽福田的3T级物流车上有应用。

4

精工地盘

电驱桥产品主要为偏置式同轴结构,采用两轴两级圆柱齿轮减速。桥壳分段式,与电机和减速器采用螺栓连接。

相比行星排式全同轴结构,成本较低,NVH控制难度小。产品覆盖2-4.5T级物流车及皮卡等车型。

目前应用于长城纯电动长城炮皮卡车型。

5

北斗航天/丰川动力/山东鹏翔

产品同样为整体式平行轴结构,三轴两级减速(丰川为四轴三级)。

特点是采用两档AMT自动换挡结构,能够兼顾低速爬坡及高速巡航,主要能够满足电机在高效率区间运行,降低电机输出扭矩及体积,小幅提高整车续航。

产品主要面向2.5-4.5级纯电动车型。

缺点是需要配置换挡控制器及换挡执行电机,相应的整桥成本有所提高,应用于微面等物流车型成本偏高。

6

比亚迪/弗迪动力

电驱桥产品覆盖商用车和乘用车。商用车采用的整体式电驱桥中,平行轴、同轴及轮边驱动结构都有涉及。

平行轴电驱桥采用四轴三级圆柱齿轮减速,采用多档结构,覆盖7-18T级中、重卡车型,输入电机功率110-180kw。

同轴结构为全同轴,采用行星排减速,主要用于1.5-6T级车型,输入电机功率60-75kw。产品主要应用微面、微卡及轻卡等纯电动商用车型。

轮边电驱桥主要低地板门式桥,载重11-14T,电机功率75-180kw。目前主要应用旗下K系列纯电动大巴。

集成式电驱动系统主要为非同轴结构,三轴两级单速比减速,三合一形式。功率覆盖40-180kw,基本涵盖了所有乘用车型。

7

绿控传动

电驱桥产品主要为平行轴和轮边电机结构。平行轴车桥载荷2.5-3.5T、13T,以及35T的矿卡用电驱桥。

轮边电驱桥为载荷13T级,主要用于10-12m城市公交的低地板桥。

特点是其13T、35T级的双电机集成电驱桥,对比单电机集成能够减小电机功率及体积,平衡车桥前后重量,但是相应的需要增加一套减速机构,如果无机械差速还需增加电子差速功能。

8

德纳

其产品中有一款为20kN.m输出级别的电驱桥,型号eS20D采用垂直输入,电机直接集成在传统锥齿轮车桥上,优点是对车桥改动较小,便于增加多档机构,但是会增加车桥的Y向偏载力矩,同时锥齿轮传动效率堪忧,NVH控制难度大。

9

美驰

美驰14X系列电驱桥产品布置方式同德纳的eS20D,主要为垂直轴输入的集成式多档整体式结构。采用行星排+锥齿轮副减速,行星排变档,结构较复杂。

10

AxleTech

其电驱桥产品同样为垂直轴输入的整体式结构。

双电机输入,集成多档位变速箱,圆柱齿轮带同步器变档,结构复杂,簧下质量重,主要应用于重卡。

11

AVL

集成了电机、控制器和变速箱总成的整体式平行轴结构。

桥壳为分段式,螺栓连接,集成多档位变速箱,圆柱齿轮带同步器变档,结构复杂,簧下质量重,主要应用于重卡。

12

ZF

采埃孚电驱桥产品覆盖商用车和乘用车。

商用电驱桥主要为轮边驱动结构,根据主梁不同有两种结构,一种低地板门式桥,型号为AVE130,载重11.5-13T。目前主要应用城市低地板公交大巴;

四、

电驱桥的发展趋势

近年来,随着世界各国对碳排放越来越高的要求,以及陆续从国家层面出具的对燃油车禁售政策,特别是国家出台的双积分政策,新能源车辆的发展由补贴驱动转向政策、法规驱动,导致新能源车型呈现爆发式的增长,同时也带动了电驱桥的需求增长。

目前电驱桥总成技术路线百花齐放,但是在原有车桥要求的基础上,总体朝着以下几个方面发展:

目前车载电池的功率密度相比汽油非常低,导致纯电动车续航相对

不足,所以实现电驱系统的高效率、功率密度非常必要。

技术方面主要采取以下措施:

控制器采用高电压平台,IGBT芯片双面焊接和系统级封装技术,以及正在迅猛发展的全碳化硅芯片技术,显著提高控制器功率密度;

电机高速化,驱动电机转速提高后,同样功率下,能够显著降低电机输出扭矩、体积和重量,同时其工作电流能够降低,减少控制器及高压线缆成本,目前国内厂商已开发出20000r/min高速电机。同时采用扁线化、油冷技术,提高电机效率;

由于电机输入转速的提高,减速器需采用低摩擦油封、球轴承等,减小因摩擦引起的功率损失;

传动齿轮副采用定点强制润滑、干式油底壳设计等措施,保证润滑的情况下,降低液面,减小齿轮副搅油引起的功率损失。

减速器多档化,增加档位数,拓宽电机的高效率运行区间。

2)高NVH性能

相比燃油车运转发出的低、中频轰鸣噪音,且发动机对其的遮盖,纯电动车型因为电磁力以及齿轮高速啮合,导致噪音以单调的高频啸叫为主,且人耳对2000Hz以上的高频噪音非常敏感。因此,技术方面优化电驱动系统NVH主要采取以下措施:

驱动电机优化转子槽的设计,降低电磁力及转矩脉动引起的电磁噪声沿径向空间分布的集中度;抑制主动电流的谐波,减小其引起的48阶转矩波动;

优化MCU脉宽调制(PWM)控制策略,提高开关频率,优化输出波形,减小转矩波动;

输入转速的提高,导致齿轮副的啮合频率提高,需要优化齿轮齿数,提高系统刚度,避开与系统的固有频率耦合,以免产生共振;

在宏观参数上,小模数、高重合度的齿轮副应用,在保证齿根强度的基础上减弱其刚度,同时微观参数上对其修形,能够减小啮合误差,降低啮合激励引起的齿轮啸叫 ;

提高传动副配合精度,在保证润滑及热变形的基础上,减小整个传动系统的配合间隙,能 够消除齿面敲击声;

悬置是用于支撑动力总成件 (EPT)并起到减少和控制震 动总激励传递的作用,在保 证疲劳耐久及可靠性前提下, 适当优化降低悬置主方向刚度以提升隔振性能,从而达到降低车内噪声的目的;

增加声学包,但是相应会 增加成本,影响电驱系统散热;

3)集成化

驱动电机、电机控制器与减速器集成的三合一电驱动总成是电驱桥领域现阶段发展的主要技术目标,未来发展将以深度集成的多合一结构为主。

多合一能够减少整车线束、插接件和箱体等,结构紧凑,布置便利,便于平台化与模块化,国外以大陆、麦格纳、吉凯恩、博世、采埃孚、日本电产等为代表的电驱动系统集成商推出了电驱动一体化总成产品,成为乘用车驱动系统主要应用类型(下附部分厂家电驱系统高清大图,仅供欣赏)。

meko@mekorp.com

Tel: +86-512-57176128

Fax:+86-512-57176129